| Рубрика: Интересное | Источник |

Ярославский шинный завод — одно из старейших шинных предприятий России. Мы посмотрим, как производятся и тестируются современные автомобильные шины Cordiant.

Историческая справка:

Первая в мире резиновая шина была сделана Робертом Уильямом Томсоном в 1846 году, но его изобретение не было развито в серийное производство. Повторно идея пневматической шины возникла только в 1887 году, когда шотландец Джон Данлоп придумать надеть на колесо трехколесного велосипеда своего10-летнего сына широкие обручи, сделанные из шланга для поливки сада, и надуть их воздухом. А уже в 1890 г. молодой инженер Чальд Кингстн Уэлтч предложил отделять камеру от покрышки, вставлять в края покрышки проволочные кольца и сажать на обод, который впоследствии получил углубление к центру. Тогда же англичанин Бартлетт и француз Дидье изобрели вполне приемлемые способы монтажа и демонтажа шин. Всё это определило возможность применения пневматической шины на автомобиле.

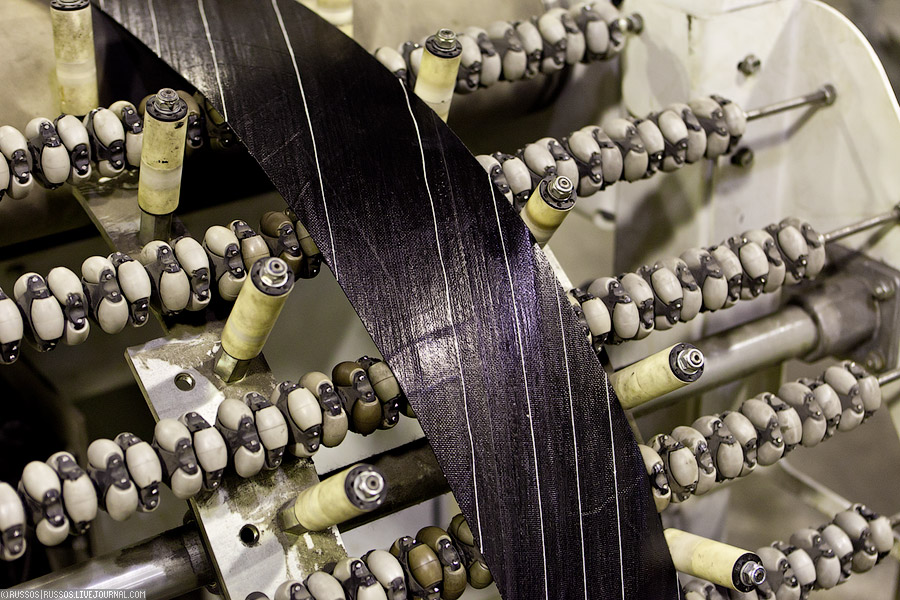

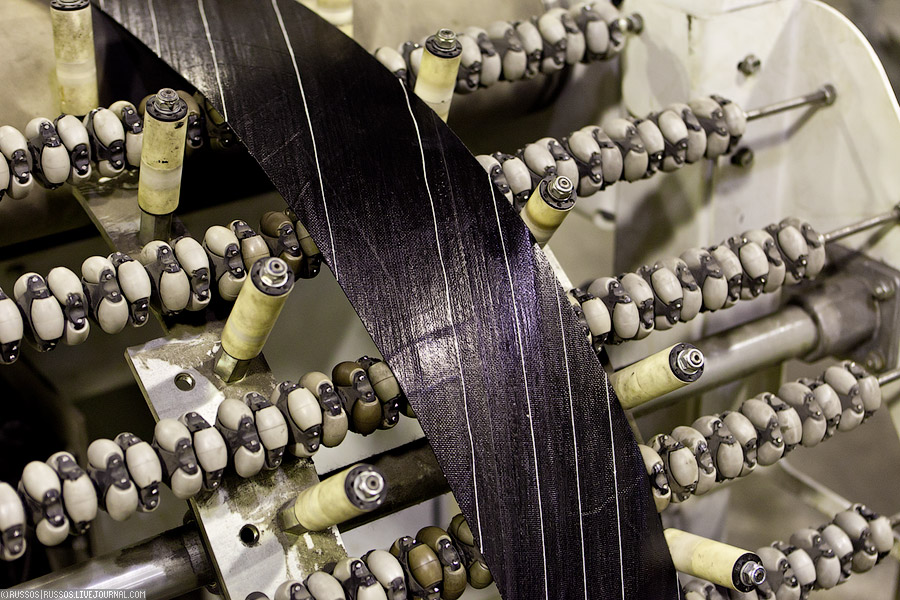

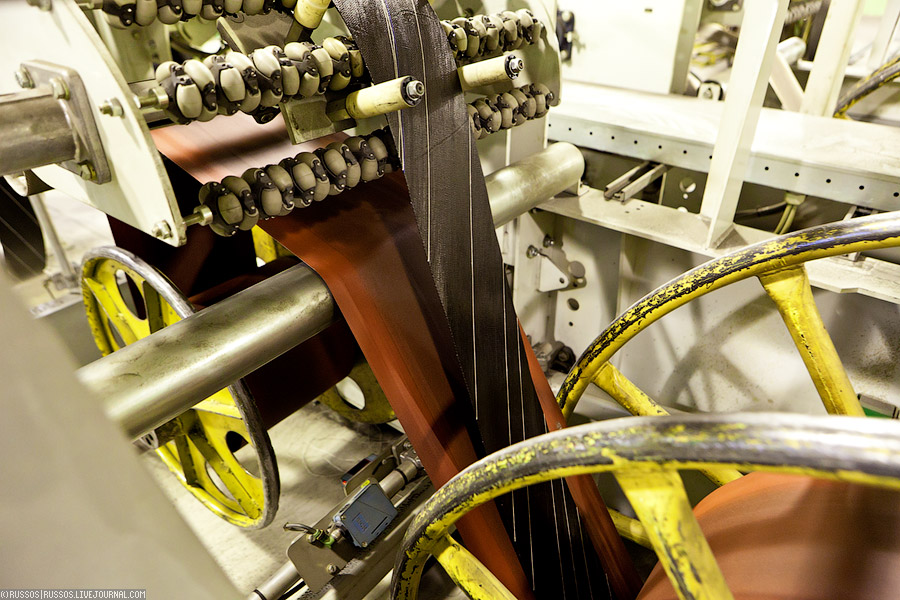

1. Основными материалами для производства шин являются резина, которая изготавливается из натуральных и синтетических каучуков, и корд. Кордовая ткань может быть изготовлена из металлических нитей (металлокорд), полимерных и текстильных нитей. Шина состоит из каркаса, слоев брекера, протектора, борта и боковой части.

2. На фотографии вы видите будущий корд.

3. Невулканизированная резина очень липкая, поэтому она сматывается в бобины с прокладкой из специального материала, который потом позволяет её легко размотать.

4. Заготовки в таких вот бобинах отправляются на склад. Таблички с цифрами — это размеры ширины корда.

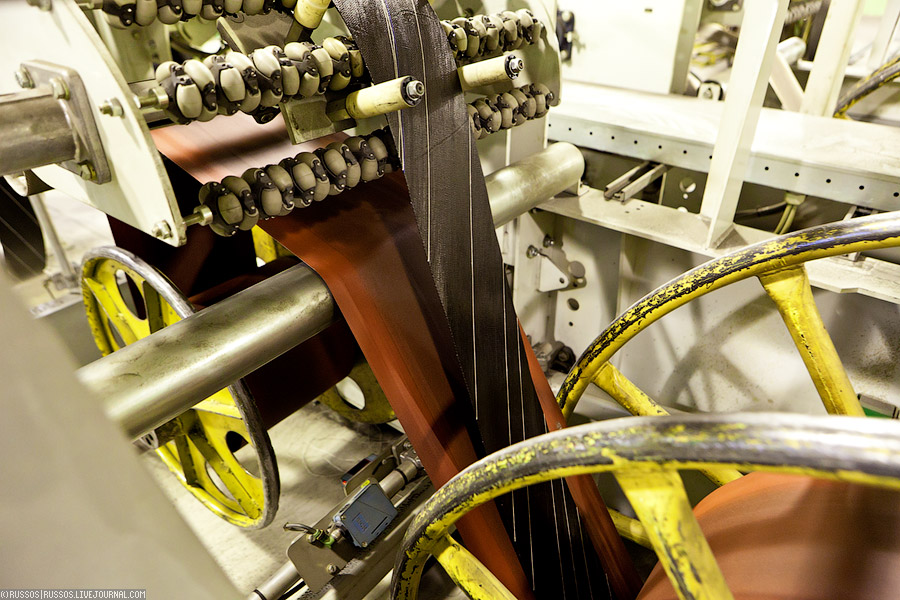

5. Здесь начинается производство протектора. Лента резины заправляется в машину, где методом экструзии превращается в будущий протектор.

6. Для быстрой визуальной оценки размера шины на протектор наносится цветовая маркировка.

7. Борт позволяет покрышке герметично садиться на обод колеса. Для этого предназначены бортовые кольца и внутренний слой вязкой воздухонепроницаемой (для бескамерных шин) резины.

8. Проволока с этих катушек поступает на станок, где покрывается резиной.

9. На этом станке обрезиненная проволока закручивается под необходимый диаметр и нарезается кружочками.

10. Получаются такие вот бортовые кольца, которые являются основой для производства всего борта.

11. Борт собирается здесь. Чуть ниже вы найдете видео этого процесса.

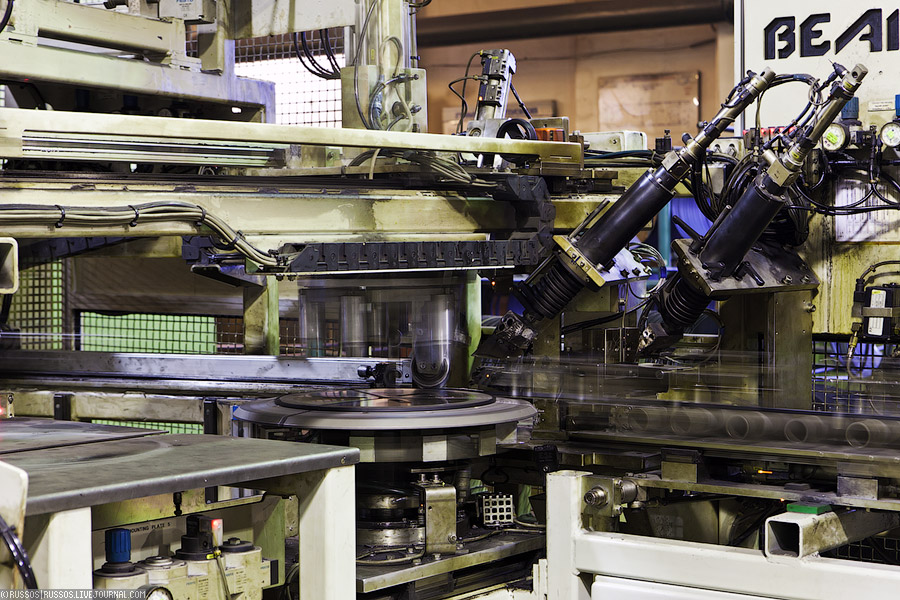

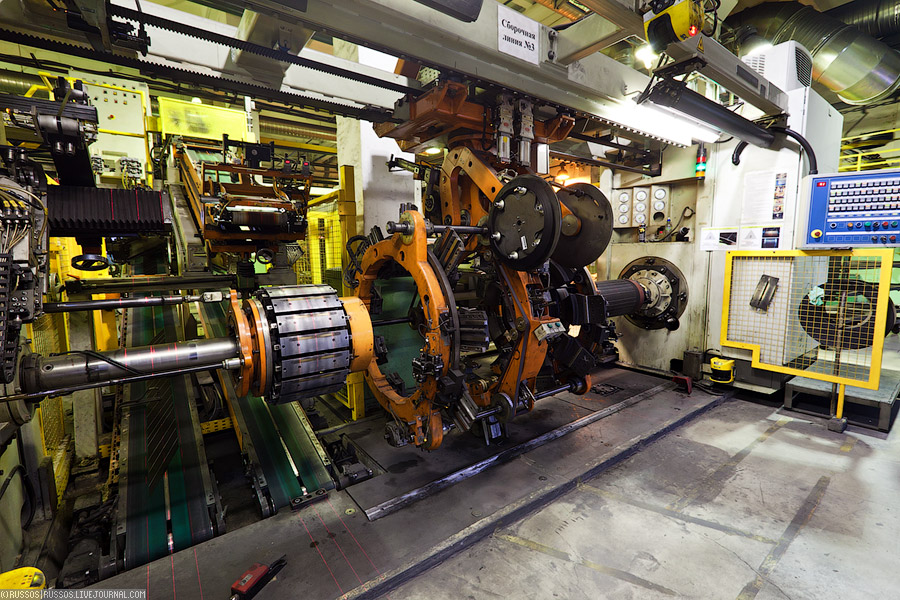

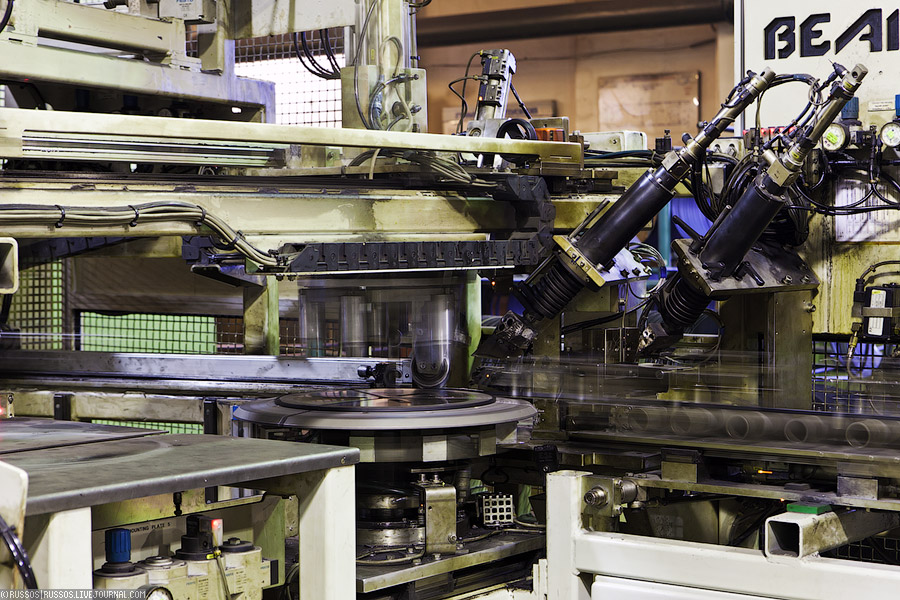

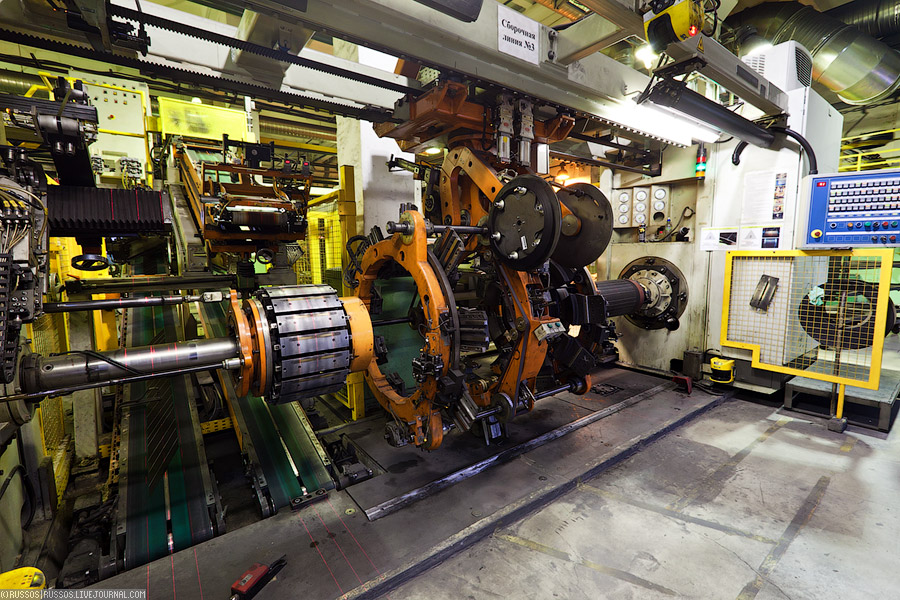

12. Самый интересный этап — сборка покрышки. На этот станок поступают все необходимые заготовки.

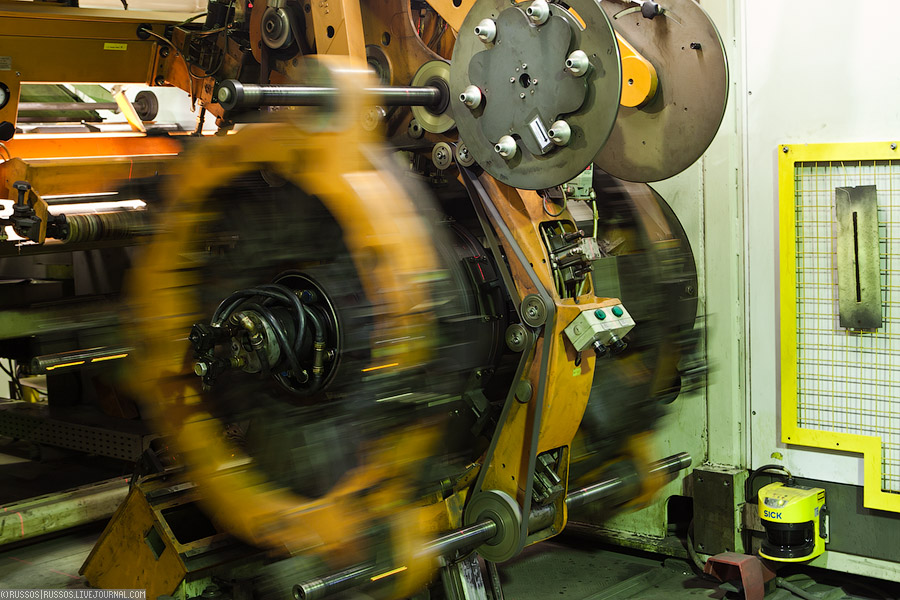

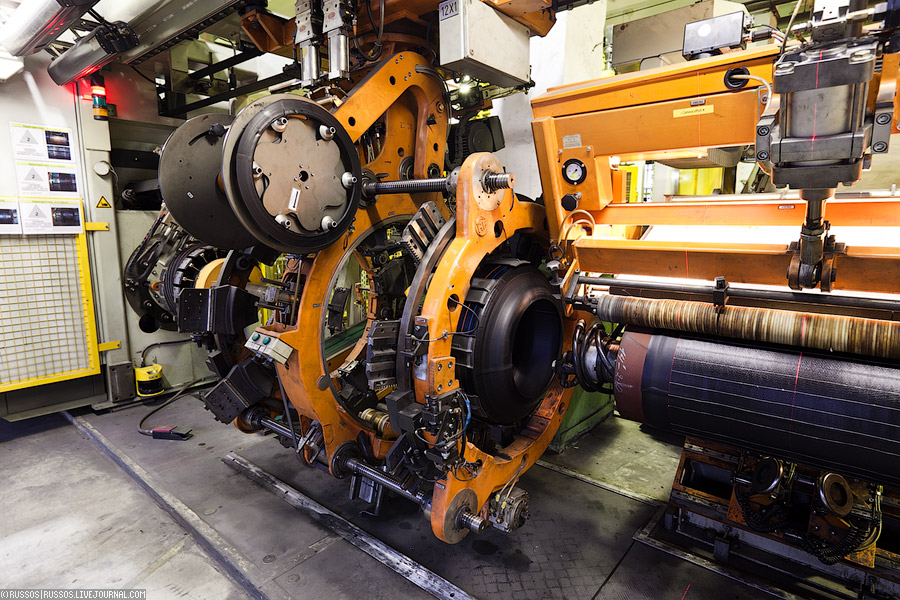

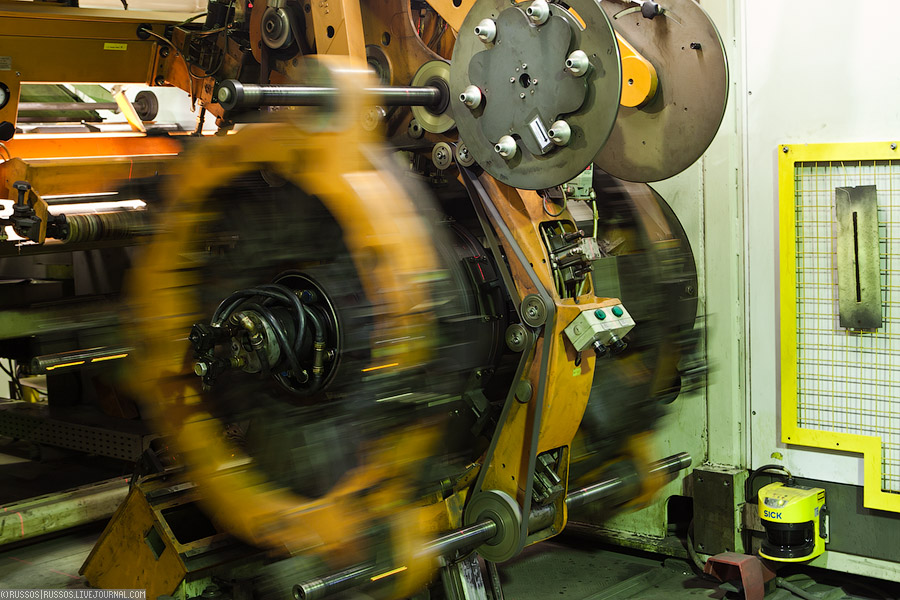

13. Станок из класса «Слава роботам!». Сборщик только навешивает бортовые кольца.

14. А дальше аппарат все делает сам: он собирает все компоненты покрышки и раздувает заготовку воздухом под протектор с брекером.

Историческая справка:

Первая в мире резиновая шина была сделана Робертом Уильямом Томсоном в 1846 году, но его изобретение не было развито в серийное производство. Повторно идея пневматической шины возникла только в 1887 году, когда шотландец Джон Данлоп придумать надеть на колесо трехколесного велосипеда своего

1. Основными материалами для производства шин являются резина, которая изготавливается из натуральных и синтетических каучуков, и корд. Кордовая ткань может быть изготовлена из металлических нитей (металлокорд), полимерных и текстильных нитей. Шина состоит из каркаса, слоев брекера, протектора, борта и боковой части.

2. На фотографии вы видите будущий корд.

3. Невулканизированная резина очень липкая, поэтому она сматывается в бобины с прокладкой из специального материала, который потом позволяет её легко размотать.

4. Заготовки в таких вот бобинах отправляются на склад. Таблички с цифрами — это размеры ширины корда.

5. Здесь начинается производство протектора. Лента резины заправляется в машину, где методом экструзии превращается в будущий протектор.

6. Для быстрой визуальной оценки размера шины на протектор наносится цветовая маркировка.

7. Борт позволяет покрышке герметично садиться на обод колеса. Для этого предназначены бортовые кольца и внутренний слой вязкой воздухонепроницаемой (для бескамерных шин) резины.

8. Проволока с этих катушек поступает на станок, где покрывается резиной.

9. На этом станке обрезиненная проволока закручивается под необходимый диаметр и нарезается кружочками.

10. Получаются такие вот бортовые кольца, которые являются основой для производства всего борта.

11. Борт собирается здесь. Чуть ниже вы найдете видео этого процесса.

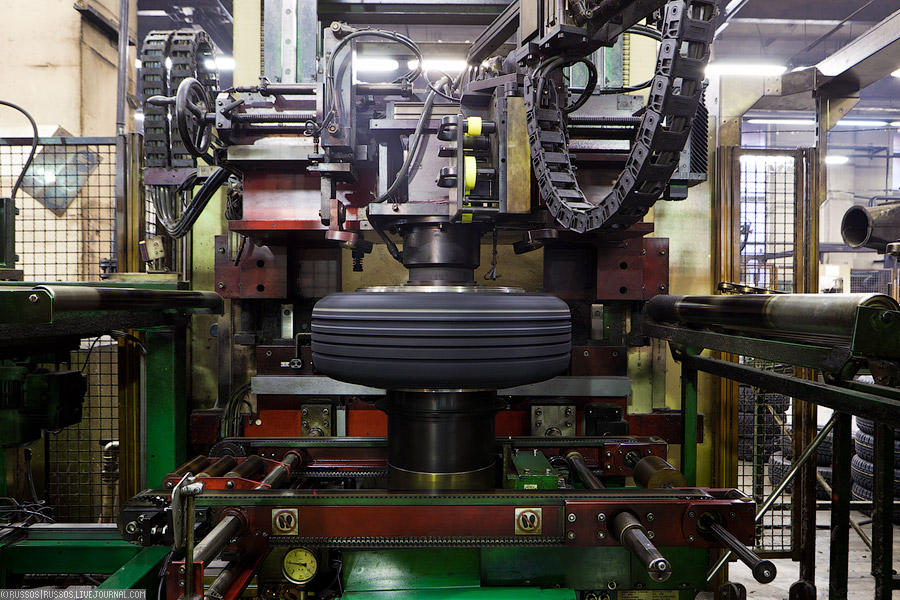

12. Самый интересный этап — сборка покрышки. На этот станок поступают все необходимые заготовки.

13. Станок из класса «Слава роботам!». Сборщик только навешивает бортовые кольца.

14. А дальше аппарат все делает сам: он собирает все компоненты покрышки и раздувает заготовку воздухом под протектор с брекером.

15. После сборки покрышки она по конвейеру отправляется дальше...

16. ... где её ждет контроль — проверка веса и визуальный осмотр на дефекты.

17. После этого заготовка отправляется в самый интересный цех, где происходит вулканизация. Но сначала посмотрим на процесс подготовки пресс-форм.

18. Сама по себе пресс-форма состоит из нескольких сегментов, которые образуют рисунок протектора, надписи и все линии на боковинах. И самое главное — усики на новых шинах!

19. Оказывается, усики — это каналы для отвода воздуха при вулканизации. И при использовании они забиваются первыми. После этого пресс-форму надо очищать.

20. Горячий процесс — горячий цех!

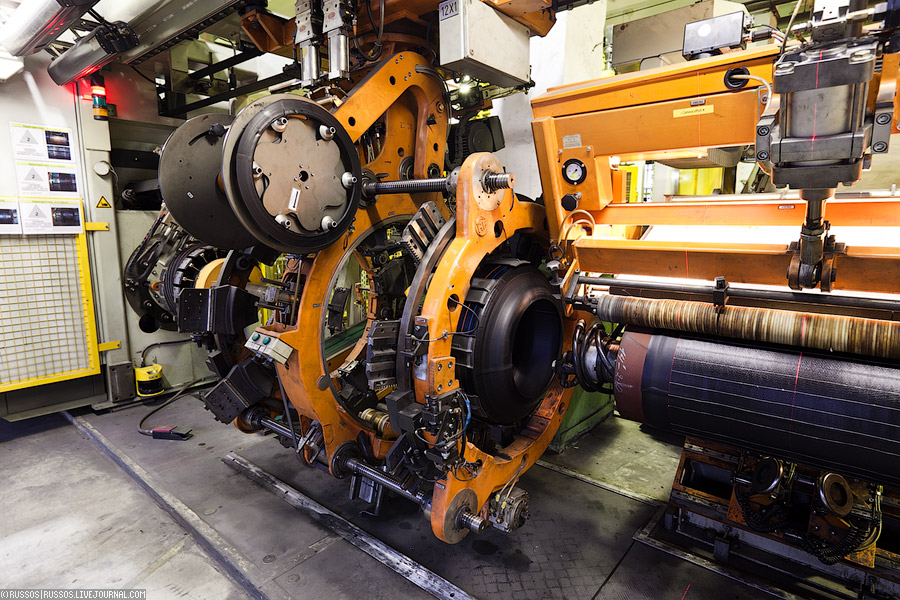

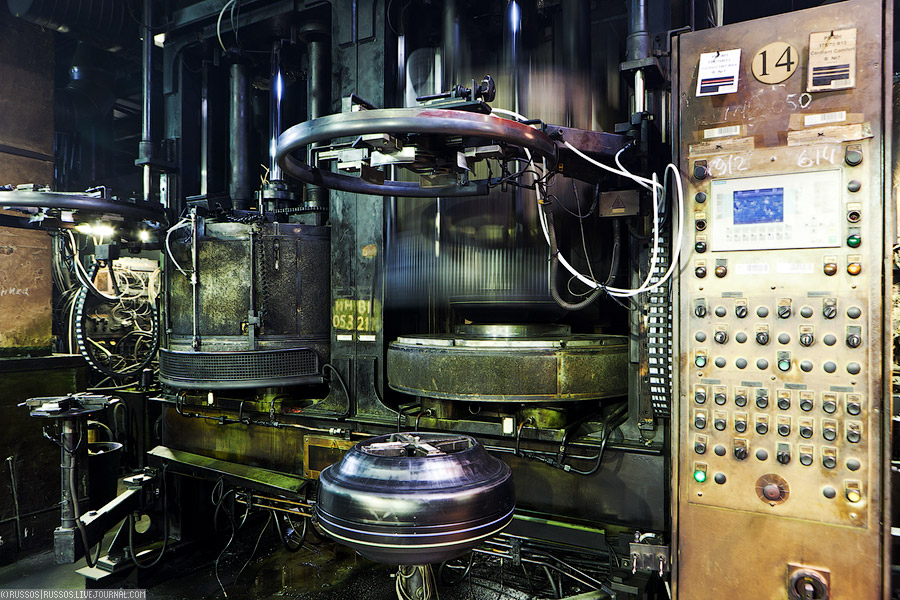

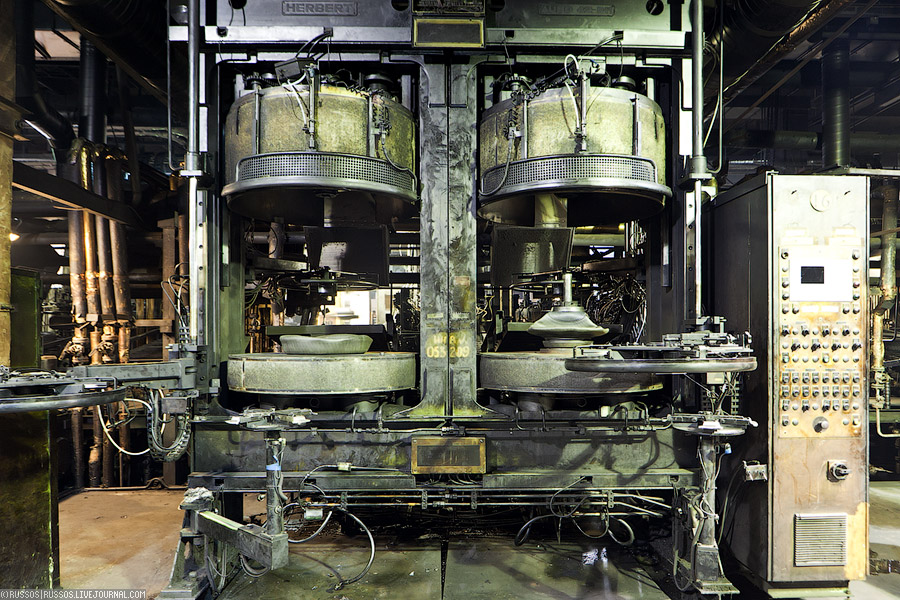

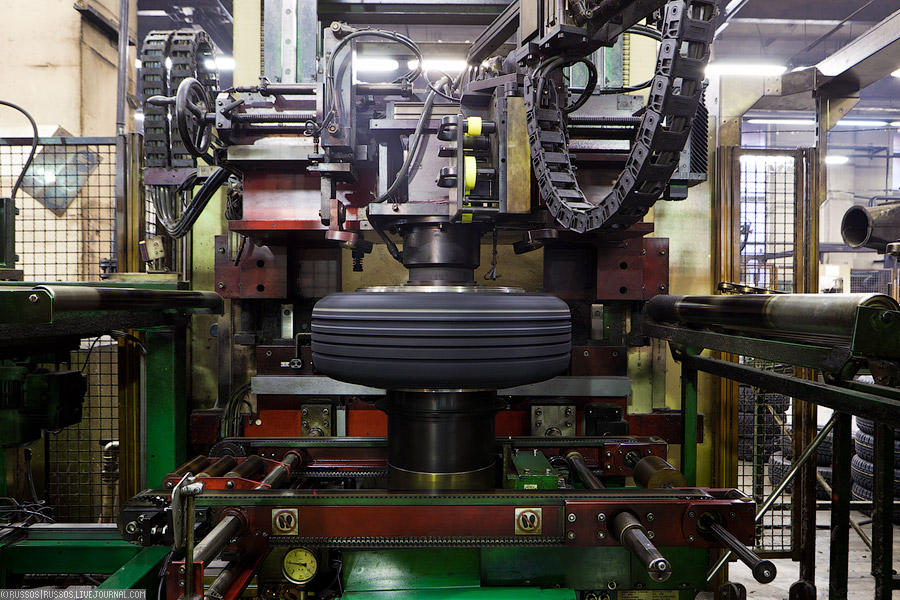

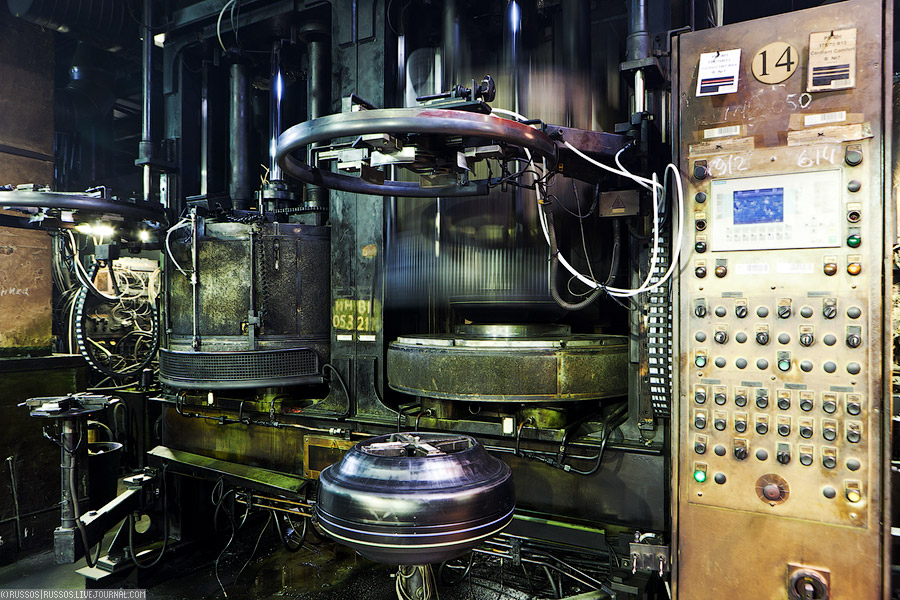

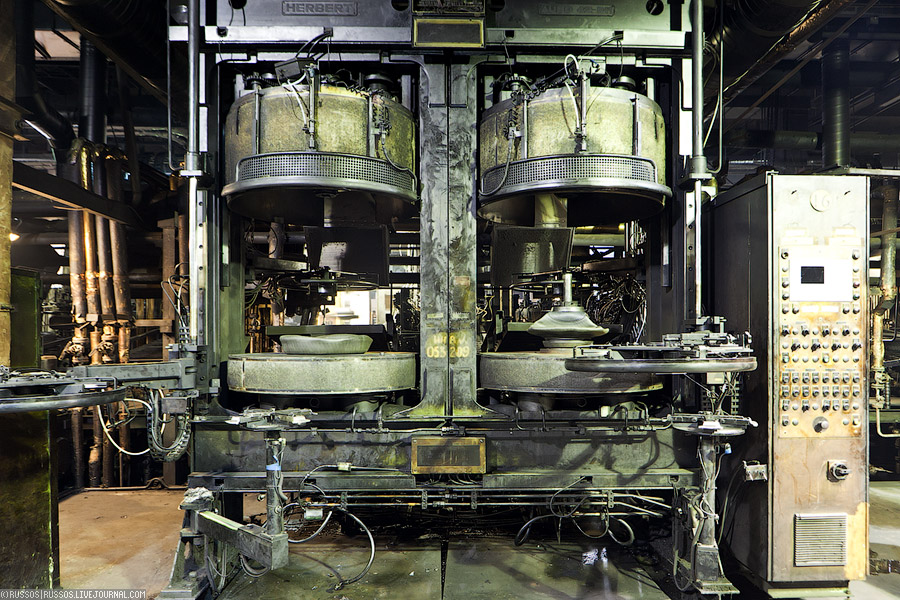

21. На этих станках происходит процесс вулканизации.

22. Заготовка шины подается внутрь. Снаружи она обжимается пресс-формой, а внутри раздувается пузырь, чтобы покрышка не провалилась в себя. При этом подается горячий пар под высоким давлением.

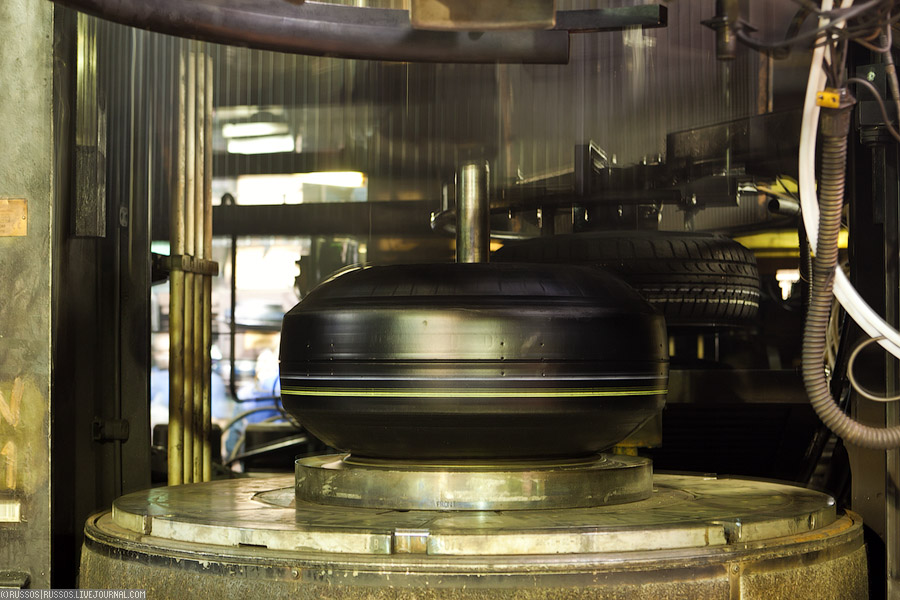

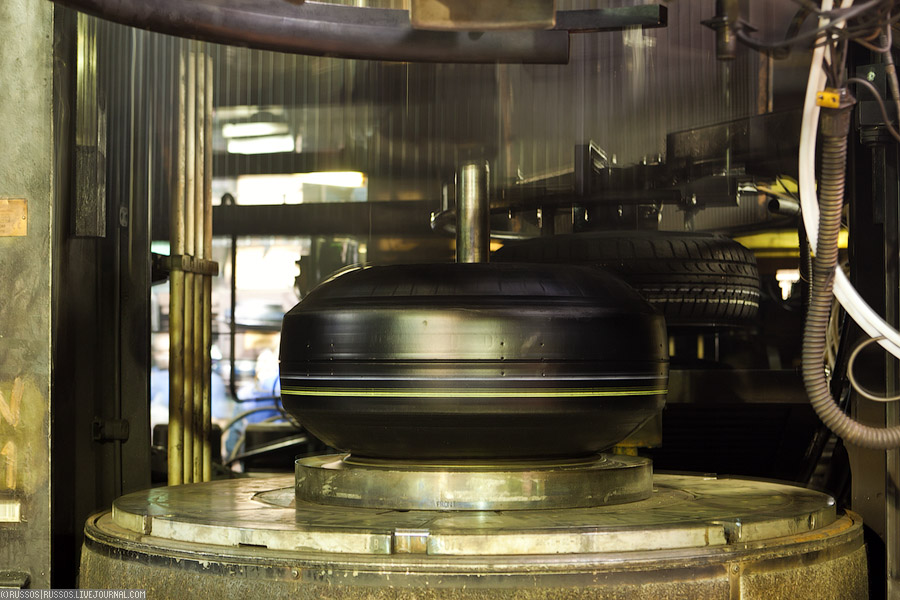

23. Покрышка установлена на место, и сейчас сверху опустится пресс-форма.

24. Это нерабочий станок, но здесь видны те самые надувающиеся пузыри.

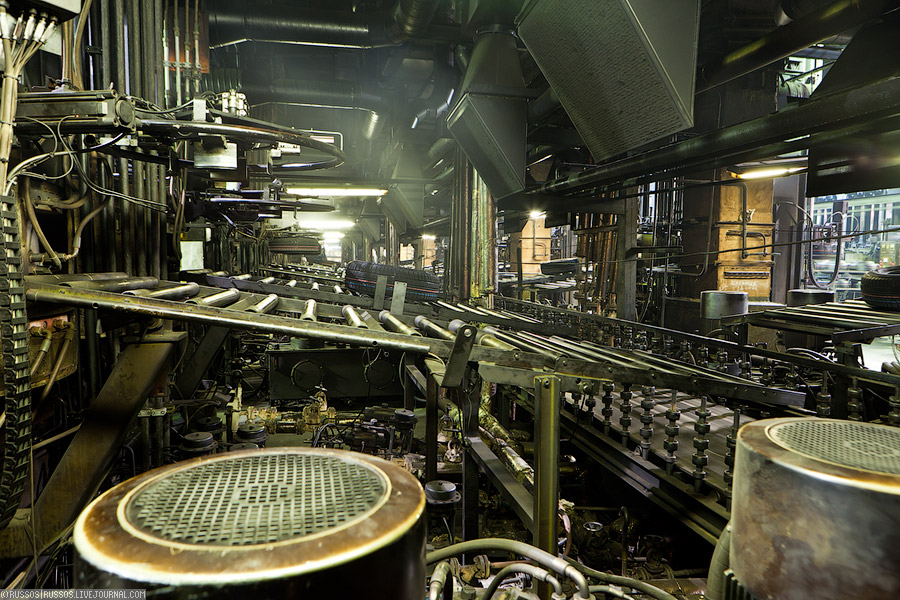

25. Тут очень жарко, и какая-то особая дымка.

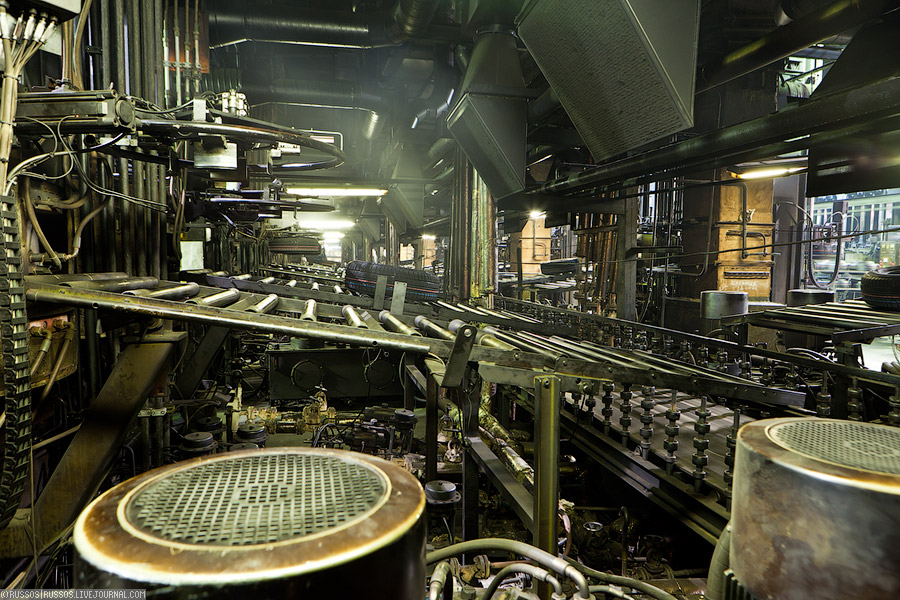

26. Если заглянуть внутрь станка вулканизации, то можно увидеть индустриальную красоту в первозданном виде.

27.

28.

29. После вулканизации готовая покрышка снова проходит контроль. На этом месте специальные работницы осуществляют визуальный осмотр.

30. Далее каждая покрышка уже автоматически проверяется на соответствие всем необходимым параметрам.

31.

32. На заводе постоянно идет процесс изготовления новых смесей, составов и рисунков протектора для новых шин. Это все испытывается на специальных машинах.

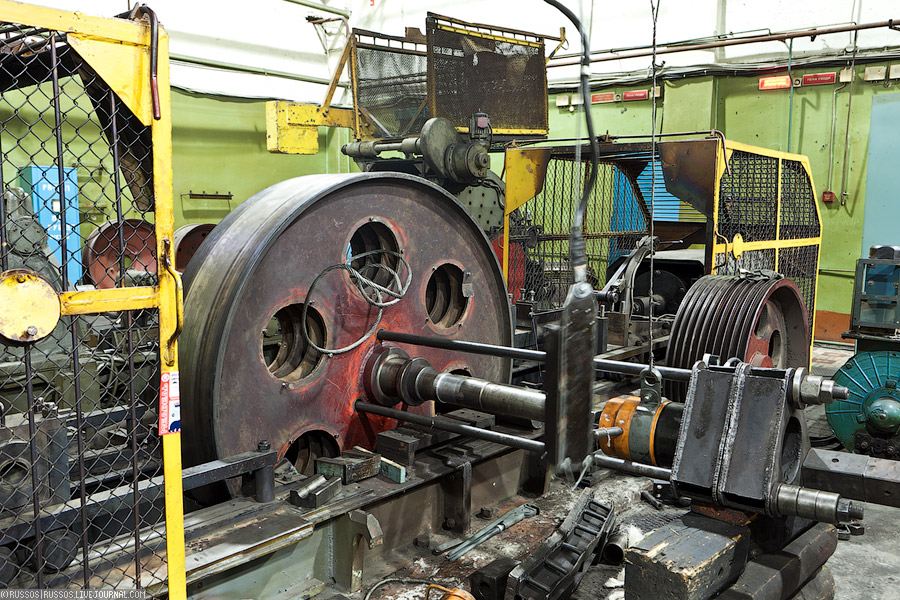

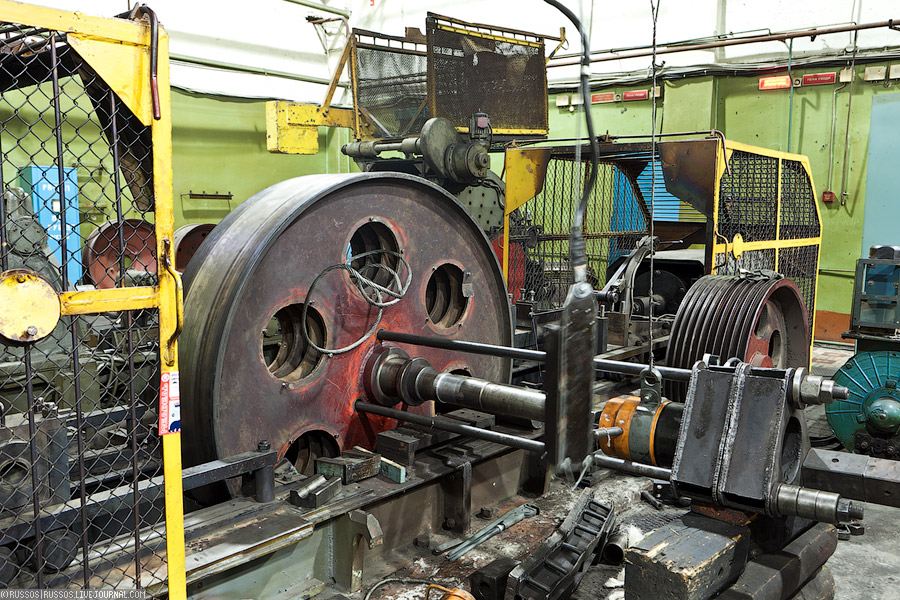

33. Разобранная машина для испытаний. Маховик вращается электромотором, а шина крутится уже от него.

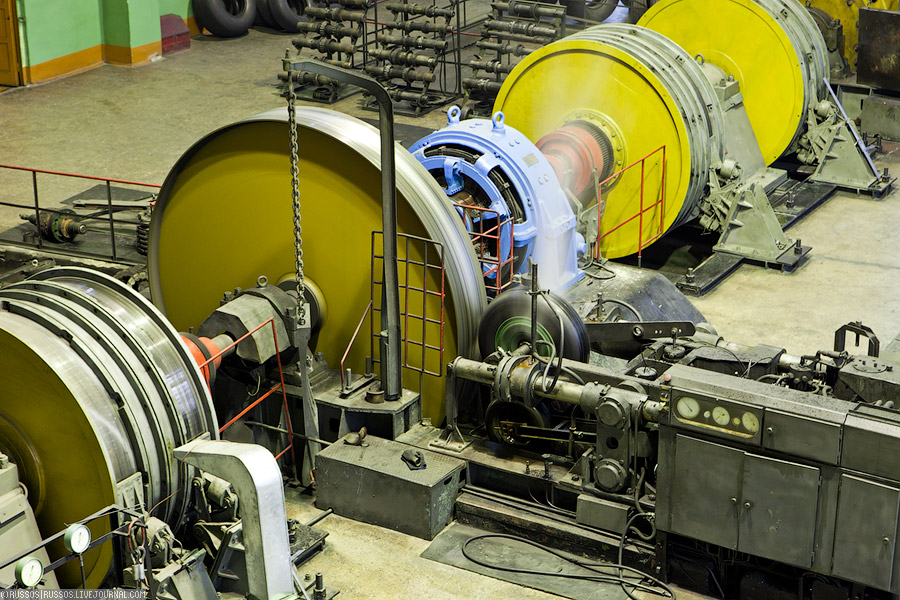

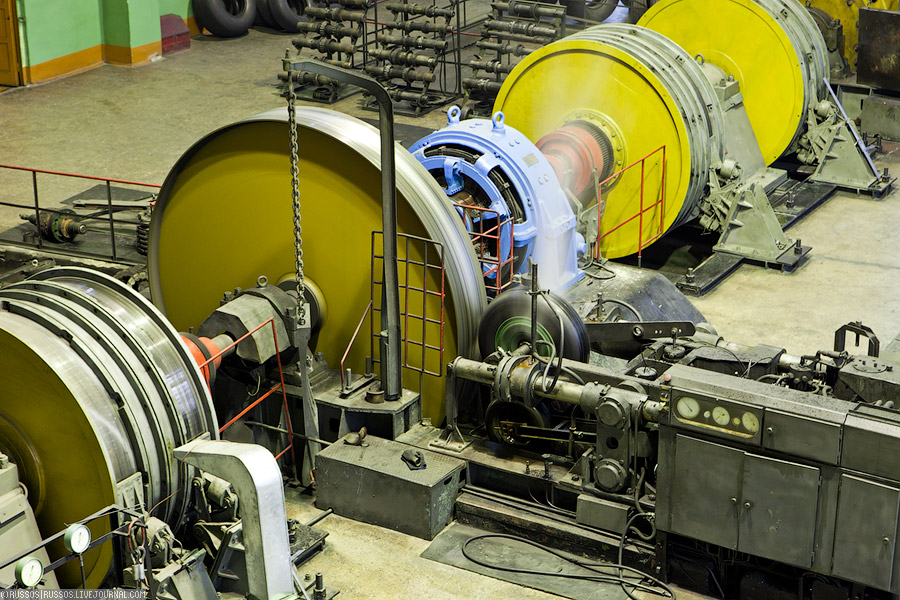

34. Новый станок, который позволяет испытывать в разных погодных условиях шесть покрышек одновременно.

35. В этом ангаре проходят испытания авиационных шин на взлеты и посадки.

36. Очередной цикл испытания при взлете.

16. ... где её ждет контроль — проверка веса и визуальный осмотр на дефекты.

17. После этого заготовка отправляется в самый интересный цех, где происходит вулканизация. Но сначала посмотрим на процесс подготовки пресс-форм.

18. Сама по себе пресс-форма состоит из нескольких сегментов, которые образуют рисунок протектора, надписи и все линии на боковинах. И самое главное — усики на новых шинах!

19. Оказывается, усики — это каналы для отвода воздуха при вулканизации. И при использовании они забиваются первыми. После этого пресс-форму надо очищать.

20. Горячий процесс — горячий цех!

21. На этих станках происходит процесс вулканизации.

22. Заготовка шины подается внутрь. Снаружи она обжимается пресс-формой, а внутри раздувается пузырь, чтобы покрышка не провалилась в себя. При этом подается горячий пар под высоким давлением.

23. Покрышка установлена на место, и сейчас сверху опустится пресс-форма.

24. Это нерабочий станок, но здесь видны те самые надувающиеся пузыри.

25. Тут очень жарко, и какая-то особая дымка.

26. Если заглянуть внутрь станка вулканизации, то можно увидеть индустриальную красоту в первозданном виде.

27.

28.

29. После вулканизации готовая покрышка снова проходит контроль. На этом месте специальные работницы осуществляют визуальный осмотр.

30. Далее каждая покрышка уже автоматически проверяется на соответствие всем необходимым параметрам.

31.

32. На заводе постоянно идет процесс изготовления новых смесей, составов и рисунков протектора для новых шин. Это все испытывается на специальных машинах.

33. Разобранная машина для испытаний. Маховик вращается электромотором, а шина крутится уже от него.

34. Новый станок, который позволяет испытывать в разных погодных условиях шесть покрышек одновременно.

35. В этом ангаре проходят испытания авиационных шин на взлеты и посадки.

36. Очередной цикл испытания при взлете.

37. А вот посмотреть на производство авиационных шин просто так нельзя — для этого нужно разрешение ФСБ и прочие бюрократические заморочки.

| Расскажи друзьям: |